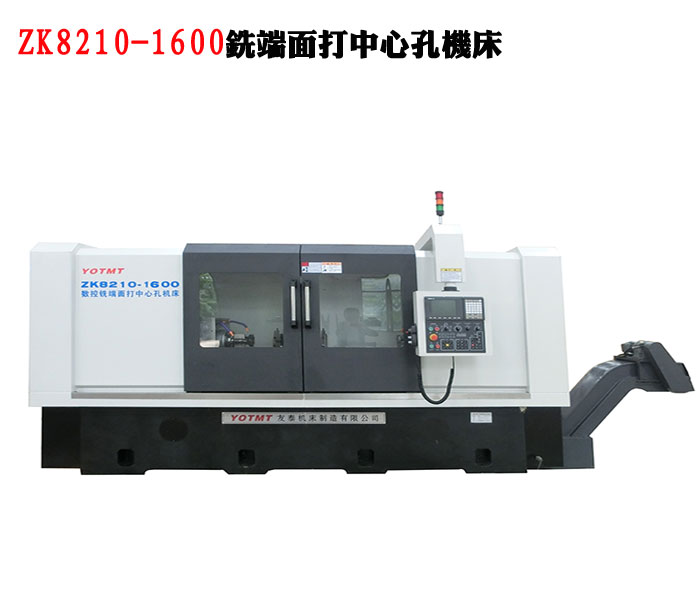

正确使用铣打机方法

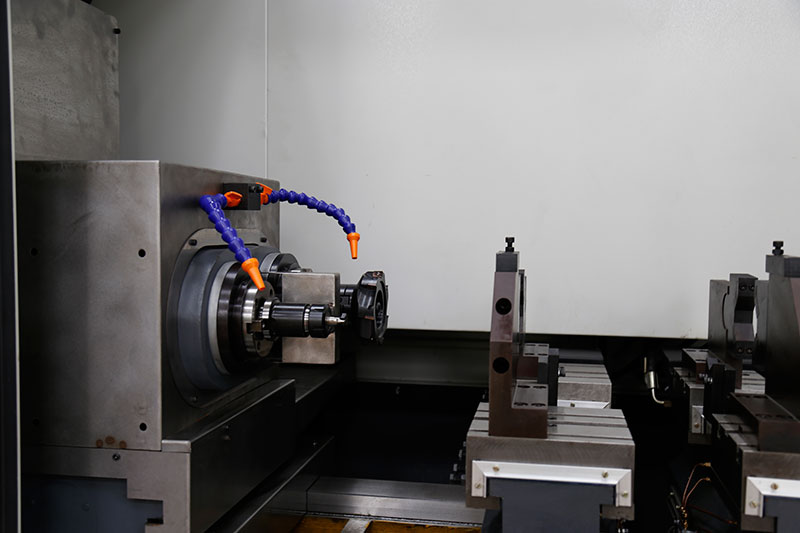

其实铣打机也罢,其他机床也罢,工艺路线和加工方案的制订第一要素是充分发挥其加工功能,遵循这点我们确定合理的加工方法和工艺路线。首先是根据工件从材质确定刀具以及加工方法,确定数控加工刀具确定时要综合考虑加工方法、切削用量、工件材料等因数,满足调整方便、刚性好、精度高、耐用度好等要求。铣打机在使用时,能迅速完成工件的定位和加紧过程,以减少辅助时间。并尽量使用组合夹具,以缩短生产准备周期,对对刀点是程序执行的起点,选择时应以简化程序编程,容易找正,在加工过程中便于检查,减小加工误差为原则。对刀点可以设置在被加工工件上,也可以设置在夹具或机床山。为了提高零件的加工精度,对刀点应尽量设置在零件的设计基准或工艺基准上。

其次是 加工路线确定时要保证被加工零件的精度和表面粗糙度的要求,尽量缩短走刀路线,有利于简化数值计算,减少程序段的数目和编程工作量。切削用量包括切削深度、主轴转速及进给速度。切削用量的具体数值应根据铣打机使用说明书的规定、被加工工件材料、加工内容以及其他工艺要求,并结合经验数据综合考虑。铣打机上使用的卡盘、刀盘等均要予以平衡;提高皮带传动、链传动、齿轮传动及其他传动装置的稳定性。改善以联轴节相连的各轴的轴心线间的不同轴度,从高速轴和主轴上去除带动油泵的凸轮;对于后者则借助于改变切削条件方法,选择防震切削用量,合理选择刀具的几何参数,采用抗振刀具等。

总而言之,用好铣打机对轴件加工来说是一件事半功倍的事情,未来提高加工效率,尤其是提高轴件加工效率,充分使用铣打机会成为一种非常有效的提高加工效率的方案。操作简单,解决大问题,经济实惠,创造大效益。